Archimedische Schraube

Angeregt durch eine E-Mail-Anfrage, ist hier ein Thema vorgestellt, da sich einem scheinbar unbedeutenden Maschinenteil widmet: der Schraube.

Schrauben und Muttern sind Allerweltsgegenstände und werden oft verschwenderisch eingesetzt. Moderne Schrauben sind echte Hightech-Produkte und der Weg zum heutigen Massenartikel hat eine lange Geschichte hinter sich. Übrigens: Wir sagen zwar "Schraubenmutter", aber nicht "Schraubenvater". Tatsächlich findet sich dieser Begriff in Krünitz' Enzyklopädie um 1800.

Technisch unterscheiden sich Bewegungs- und Befestigungsgewinde durch die Flankenform und Steigung, da die Aufgabenstellungen Befestigen bzw. Bewegen gegensätzliche Anforderungen stellen.

Schrauben und Schraubenlinien sind in der Natur häufig anzutreffen. Angefangen von Pflanzenranken, über Tiergehörne bis zum Zahl des Narwals. Möglicherweise haben natürliche Schrauben den Menschen zur Erfindung der technischen Schraube inspiriert. Schrauben dienen in der Natur nicht als Befestigungsschrauben, mit einer einzigen mir bekannten Ausnahme, die sich im Bein des Hirschkäfers findet - um nähere Hinweise wird gebeten.

Einige wenige Schrauben an antiken Fibeln sind überliefert, die dadurch hergestellt wurden, daß ein Draht spiralig um einen zylindrischen Kern gewickelt und angelötet wurde. Sie dienten als Sicherung, die dem Verlust des Schmuckstückes vorbeugen sollte.

Eine der bekanntesten Schrauben ist die Archimedische Schraube. Sie trägt ihren Namen vermutlich zu Recht, denn sie ist seit ca. 250v.Chr. nachweisbar, also der Lebenszeit des griechischen Mathematikers Archimedes. Es handelt sich um eine Bewegungsschraube zum Fördern von Flüssigkeiten. Durch ihre einfache und robuste Bauart eignet sie sich auch für schwer förderbare Schlämme oder z.B. als Extruder in kunststoffverarbeitenden Maschinen. Sie hat demnach nichts von ihrer Aktualität verloren. Zu den Details vgl. auch die Abteilung Physik/Wassermaschinen.

Archimedische Schraube

Bewegungsschrauben finden sich ebenfalls an römischen chirurgischen Instrumenten. Werkstücke dieser Art wurden üblicherweise aus der gut zu bearbeitenden Bronze angefertigt und nicht aus Stahl. Diese Schrauben können bereits als feinmechanisch bezeichnet werden. Ihre Anfertigung war mit Sicherheit aufwendig, denn zu jener Zeit wurden Spindeln vorgegossen und anschließend gefeilt. Die Gleichmäßigkeit der Gänge erforderte geschickte Handwerksarbeit. Spindelmuttern konnten durch Guß hergestellt und anschließend passend zur zugehörigen Spindel eingeschliffen werden

Römisches Spekulum um ca. 50 n.Chr.

Eine sehr wichtige Anwendung der Bewegungsschraube sind Spindeln von Pressen. Aus Pompeji ist eine römische Weinpresse von beeindruckenden Maßen überliefert. Schraubspindeln solch großer Vorrichtungen wurden aus Eichenholz hergestellt und hatten große Durchmesser und Ganghöhe, um dem Ausbrechen des Holzes quer zur Faser vorzubeugen. Entsprechend schwergängig waren sie dann zu betätigen. Hölzerne Schraubspindeln haben sich an Schreinerwerkbänken bis weit ins zwanzigste Jahrhundert hinein behauptet.

Vitruv gibt Beschreibungen der Gewindeherstellung. Von Pappos aus Alexandria ist ein Bericht um 305 überliefert, der genau geschreibt, wie an großen Gewindespindeln eine gleichmäßige Steigung aufgetragen wird. Man bedient sich eines dreieckigen Bleches, das als Schablone für einen Gewindegang dient. Das Blech wird um die zylindrische Spindel gebogen und die Linie für den Gewindegang angerissen. Für jeden Gang wird die Schablone um die Ganghöhe verschoben und erneut angelegt.

Befestigungsschrauben sind aus der Antike kaum überliefert.

Metallschrauben im Mittelalter wurden von Schmieden hergestellt. Im Mittelalter unterschied man Huf- und Waffenschmiede und ein paar Spezialisten wie z.B. Schwertfeger. Die Maßstäbe moderner Berufsbilder wie Mechaniker, Schlosser oder gar Maschinenbauer dürfen wir nicht anlegen. Die Ständeordnung war streng. Die Stände waren nicht durchlässig und Änderungen am Bestehenden nicht erwünscht.

Metallverbindungen, die nicht mehr geöffnet werden sollten, wurden entweder durch Feuerschweißen oder Nieten verbunden. Schrauben waren Einzelstücke und blieben das noch für viele hundert Jahre. Die Anfertigung erfolgte praktisch nur für den Eigenbedarf der Werkstatt. Am Herstellungsverfahren hatte sich seit der Antike nicht viel geändert.

Befestigungsschrauben waren fast immer konisch, denn so ließen sie sich leichter herstellen und hielten besser im Gegengewinde oder Schraubenloch. Schrauben wurden als Rohling geschmiedet, anschließend gefeilt und danach gehärtet, damit sie sich beim Eindrehen in das Werkstück nicht verformten. Das Innengewinde pressten sich diese Schrauben selbst. Sie können in gewisser Weise als Vorläufer der modernen Blechschrauben angesehen werden.

Schraubstöcke für Metall- oder Holzarbeiten sind vor dem 12.Jhdt. nicht nachgewiesen. Handwerker behalfen sich mit Kloben, in denen das Werkstück durch Keile gehalten wurde.

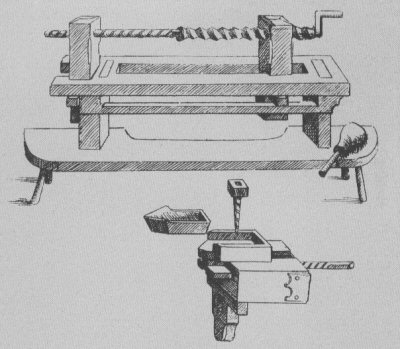

Schrauben wurden in kleiner Anzahl als Maschinenelemente eingesetzt. Erste Versuche, die Drehbank zu verbessen, fanden statt, wobei sich die Handwerkszünfte der Fortentwicklung und Verbreitung dieser Maschinen entgegenstellten. Eine recht modern anmutende Befestigung eines Stichels mittels einer Schraube in einem Support von ca. 1480 ist überliefert.

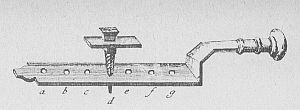

Drehstichel zum Schneiden von Gewinden auf einer Patronendrehbank,

um 1480

Man beachte die konische Form der Befestigungsschraube! Sie bewirkt durch die Keilwirkung einen guten Halt des Werkzeuges.

Die Erfindung der Leitspindel an Drehbänken lag um diese Zeit "in der Luft", aber sie konnte sich nicht durchsetzen. Metalldrehen fand, genauso wie das Holzdrechseln, auf einer mit dem Fiedelbogen betriebenen Bank statt, für die die Leitspindel nicht verwendbar ist. Noch um 1840 wurde Maudslays Erfindung der Leitspindeldrehbank mit Kreuzzsupport von den traditionell arbeitenden Metalldrehern abfällig als going cart bezeichnet.

Hölzerne Bewegungsspindeln fanden sich an Hebeböcken und Vorrichtungen, wie sie zur Errichtung großer Gebäude notwendig waren. Beim Bau des Doms zu Florenz wurden sogar kugelgelagerte Spindeln verwendet! Zeichnungen solcher Spindeln sind von Brunelleschi oder Leonardo daVinci überliefert.

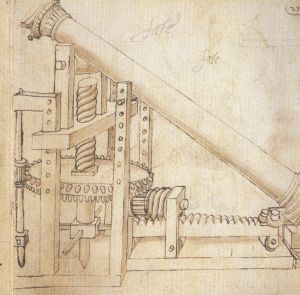

Ein Schwerlastkran von Francesco di Georgio um 1480

Der berühmte Ingenieur Ramelli gibt in seinem Werk de divese artificone machine ein ganze Anzahl von Vorrichtungen und Kriegsgeräten an, die sich der Bewegungsspindel bedienen. Diese großen Spindeln wurden durch Metallguß und anschließendes Feilen hergestellt.

Ein Heber zum Aushängen von Festungstoren

Agostino Ramelli, Kapitel 159, 1588

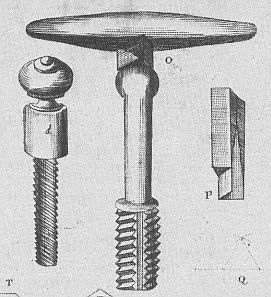

Die Uhrmacherei und die aufblühende Wissenschaft, die nach präzisen Instrumenten verlangten, förderten die Entwicklung der Mechanik. Kleine Schrauben konnten nicht mehr gefeilt werden. Hier behalf man sich mit gehärteten Matrizen, durch die der Rohling mehrfach hindurchgedreht wurde. Die Gewindeöffnungen der Matrizen waren sukzessive enger, sodaß das Gewinde in mehreren Arbeitsgängen hergestellt werden konnte. Diese Matrizen waren jedoch keine Schneideisen, die Späne abhoben, sondern pressten das Gewinde in den Schraubenschaft. Die Verformung des Materials war günstig für die Festigkeit der Schraube, vorausgesetzt, sie brach nicht während der Herstellung.

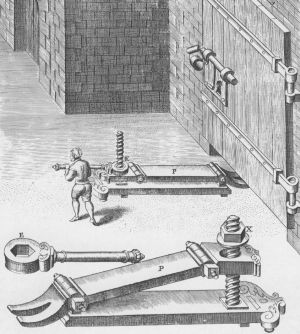

Matrize zum Herstellen von Gewinden

Solche Matrizen wurden unter anderem von Büchsenmachern und Waffenschmieden verwendet. Trotz der manufakturmäßigen Herstellung von Musketen waren dennoch alle Waffen Einzelstücke. Dieser Zustand hielt bis zur ersten Hälfte des neunzehnten Jahrhunderts an. Dennoch fanden vereinzelte Normungsversuche statt, z.B. in Nürnberg. Im Werk Schatzhaus der deutschen Geschichte findet sich auf S.439 "Ende 1537 wurde zusätzlich ein bestimmtes Kaliber für die zu prüfenden Gewehre vorgeschrieben und, was noch wichtiger ist, eine genaue Norm (fünf Schraubenwindungen) für die Schwanzschraube, die den Lauf nach hinten abschließt [...] Die Vorschrift für diese Schraube ist die älteste Industrienorm der Technikgeschichte."

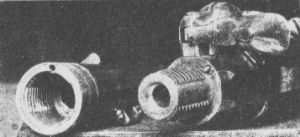

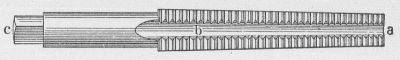

Eine bemerkenswerte Erfindung sollte noch erwähnt werden. 1658 wurde vom Büchsenmacher Michael Gull in Wien ein Hinterladegewehr erfunden, dessen Verschluß mit einem unterbrochenen Gewinde ausgeführt ist. Das unterbrochene Gewinde gestattet ein schnelles Zerlegen und Zusammensetzen durch das Ineinanderstecken der Einzelteile.

Unterbrochenes Gewinde um 1658.

Feldhaus, Sp. 430, Fig 286

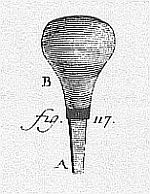

Schraubendreher um 1770. Encyclopédie von Diderot |

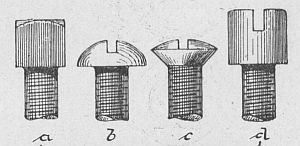

Schraubenköpfe waren rund und hatten zwei Abflachungen oder einen Vierkant. Schlitzschrauben und der zugehörige Schraubendreher kommen langsam ab ca. 1690 auf., auch wenn schon in Ramellis Maschinenbuch in ein oder zwei Abbildungen typische Schraubenköpfe erkennbar sind. Frühe Schraubendreher waren Einsätze für die Bohrspindel ("Brustleier"), ähnlich wie die heutige moderne Version der "Bits". Sie wurden von Schreinern im Möbelbau verwendet, um die Beschläge, wie z.B. Bänder, zu befestigen. Ab dieser Zeit sind auch Senkkopfschrauben an Möbeln zu finden. Die bekannte Form des Schraubendrehers ist um ca. 1720 fertig entwickelt. In der Encyclopédie von Diderot und D'Alembert findet sich unter den Werkzeugen des Kunsttischlers ein Schraubendreher von gedrungener Form, die stark an die heutigen "Vergaserschraubendreher" erinnert. |

Der aufblühende Dampfmaschinenbau forderte mehr Schrauben und andere mechanische Einzelteile, als ein gewöhnlicher Schmied herzustellen in der Lage war. Langsam begann eine Spezialisierung, die die mechanischen Berufe hervorbrachte. Ein englischer Gußmeister gibt in seinem Tagebuch folgendes Zeugnis über die Genauigkeit von Fertigungsverfahren, die um 1760 üblich waren (Mommertz, Bohren, Drehen, Fräsen S. 60):

| "Wir haben heut mit dem Aussschleifen eines Rotgußzylinders von

28 Zoll Weite und 9 Fuß Länge für die Kohlengrube von

Elphingstone begonnen. Nach vielen Entmutigungen und nachdem schon drei andere

Gußstücke verdorben waren, hatten wir große Zweifel, ob

es uns jemals gelingen würde, eine Arbeit von solcher Größe

zu einem glücklichen Ende zu bringen. Aber die Not der Grube zwang uns,

es nochmals zu versuchen, und wir danken Gott dem Allmächtigen, der

uns nach so schweren Prüfungen dieses Werk gelingen ließ. Nachdem wir den Zylinder auf zwei zugehauenen Balken auf dem Werkhof waagerecht fest gelagert ahtten, mußte uns ein Bleigießer zwischen zwei aus Bohlen und Kitt hergestellten Verschalungen die Masse von 300 Pfund Blei in den Zylinder gießen. Den Bleiklotz haben wir mit zwei Eisenstangen und Tauen verbunden und an jedes Tau sechs kräftige und flinke Männer gespannt. Danach haben wir Öl und Schmirgel in den Zylinder gegossen und ihn durch Hin- und Herzeihen des Bleiklotzes ausgeschliffen, indem wir ihn immer ein wenig weiter drehten, wenn eine Stelle ganz glatt gerieben war. Und so haben wir mit vieler Mühe und harter Anstrengung gearbeitet, bis schließlich ein solcher Grad von Rundheit erreicht war, daß der größte Durchmesser des Zylinders sich von kleinsten nur noch um weniger als die Dicke meines kleinen Fingers unterschied. Das war für mich der Anlaß zu einer großen Freude, da es das beste Ergebnis ist, von dem wir bisher gehört haben." |

Zahnräder für größere Maschinen wurden aus Eisen gegossen und mit Meißel und Feile nachgearbeitet. Das Einlaufen überließ man dem Spiel zwischen den Rädern (einige Millimeter bis Zentimeter) und dem unvermeidlichen Sand, der mit eingegossen war. Schrauben und Muttern mußten ebenfalls für heutige Maßstäbe schlichten Forderungen genügen. Man mag lächeln, doch am Ende des achtzehnten Jahrhunderts stellten diese Ergebnisse "High-Tech" dar.

Wurde eine Maschine demontiert, hieß es aufpassen. Verwechselte Schrauben und Muttern konnten beim Zusammenbau ein heilloses Durcheinander hervorrufen und die Arbeit erheblich behindern. Als die Mechanisierung fortschritt und das Eisenbahnwesen begann, wurde die Notwendigkeit genormter Maschinenteile, insbesondere von Schrauben und Muttern erkannt.

|

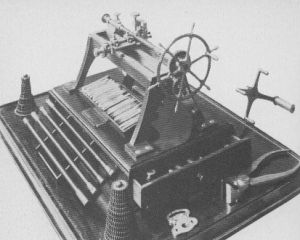

Der erste, der planmäßig auf die Normung von Gewinden und Schrauben hinarbeitete, war Henry Maudslay (1771-1831). Maudslay hatte sich als tüchtiger Maschinenbauer eine guten Ruf erworben, als er ca. 1800 die Normierung von Gewinden in seiner Werkstatt einführte. Dazu konstruierte er auch eine geeigente Patronendrehbank, mit der Gewindespindeln wohldefinierten Durchmessers und dazu passender Steigung angefertigt werden konnten. Die Austauschbarkeit der Schrauben sicherte Maudslay nicht nur einen Wettbewerbsvorteil, sondern auch den Ruhm, der Vorreiter der Normung gewesen zu sein. |

Maudslays Patronendrehbank zum Anfertigen

von Normgewindespindeln

Maudslay hatte sehr gute Vorarbeit geleistet, auf der Joseph Whithworth (1803-1897) aufbauen konnte. Er hatte systematische Untersuchungen angestellt, um den besten Flankenwinkel für seine Gewinde zu finden. Die Kern- und Außenurchmesser wurden nach praktischen Gesichtspunkten vom engl. Zollmaß abgeleitet. Das System bewährte sich so gut, daß es bis heute nahezu unverändert benutzt wird. Darüberhinaus führte Whitworth auch ein erstes Passungssystem in den Maschienbau ein.

Genormte Schraubenköpfe in unterschiedlichen Bauarten entstanden ebenfalls erst, als die Gewindenormung eingeführt wurde. Dennoch waren viele ungenormte Schrauben und Maschinenteile zu betätigen, sodaß das amerikanische Handbuch Tool Making selbst um 1940 den verstellbaren Schraubenschlüssel als wichtigstes Werkzeug des Mechanikers empfahl: "The lack of standardized sizes for bolts and nuts led to the invention of the screw wrench [...] The screw wrench is probably the wrench most commonly used for routine duty" (S.54-55). Heutige Qualitätsschraubenschlüssel sind vergleichweise preiswert und werden inzwischen allgemein bevorzugt, während der verstellbare Schlüssel eher gemieden wird.

Der Segen der Normung hatte wirtschaftliche und technische Konsequenzen. Schrauben wurden besser, billiger und endlich austauschbar. Außerdem wurden sie auf diese Art einer theoretischen Analyse zugänglich. Mußten frühe Ingenieure die Bemessung einer Schraube aus ihrer Erfahrung beurteilen, konnte nun auf Festigkeitstabellen zurückgegriffen werden.

Das Thema Normung ist damit nicht abgeschlossen. Folgende Normen haben sich durchgesetzt und konkurrieren miteinander:

Daneben existieren spezielle Normen für Bewegungsspindeln. Eine weltweite vereinheitlichte Gewindenormung ist nicht in Sicht.

Muttern sind in unserer Vorstellung so sehr mit Schrauben assoziert, daß man sich bewußt machen muß, daß Schrauben dieses Konstruktionselement nicht immer benötigen. Holz- und Blechschrauben, die sich ihr Gegengewinde selbst schneiden oder pressen, sind ein gutes Beispiel. Die "Innengewinde-Sparvariante" der Blechschraube ist übrigens keine neuzeitliche Erfindung, denn sie wurde bereits von den mittelalterlichen Waffenschmieden verwendet.

Muttern wurden nach Möglichkeit vermieden, da Innengewinde im Gegensatz zu Außengewinden schwierig herzustellen sind. Oft behalfen sich die Handwerker entweder mit selbstschneidenden Schrauben oder sie drehten das Gewinde zunächst mit einer konischen Schraube ein und fügten danach die Verbindung mit der eigentlichen Verbindungsschraube. Einfache Schabwerkzeuge waren ebenfalls im Gebrauch.

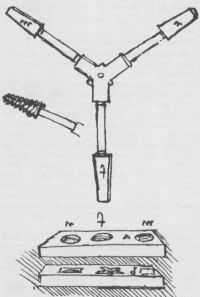

Von Leonardo daVinci sind Zeichnungen von Gewindeschneidzeugen zur Herstellung von Innengewinden überliefert. Auch diese Werkzeuge sind für das Anfertigen konischer Gewinde vorgesehen. Aufschlußreich an Leonardos Zeichnung ist die Kombination von drei Schneiden in einem sternförmigen Werkzeuge. Das Werkzeug dient damit als Handgriff und stellt entweder drei unterschiedliche Gewindegrößen oder eine dreisätzigen Gewindebohrer zu Verfügung. Solche Schneidwerkzeuge haben nur oberflächliche Ähnlichkeit mit unseren modernen Gewindebohrern, denn sie schabten eher das Gewinde, als sie es schnitten.

|

|

|

| Leonardos Gewindeschneidwerkzeug macht bereits einen modernen Eindruck |

Gegen 1700 hatten Gewindebohrer bereits wesentliche Merkmale heutiger Werkzeuge |

Eine Alternative waren in Bronze gegossene Gewinde. Sie konnten speziell als Spindelmuttern für Bewegungsgewinde vorteilhaft verwendet werden.

Kontermuttern um 1900 |

|

Kontermuttern wurden (und werden) als Muttersicherung verwendet. In der Frühzeit der industriellen Revolution war es beliebt, diese Muttern aus Gründen der Arbeits- und Materialersparnis nur mit der halben Höhe der normalen Muttern auszuführen. Die Annahme, daß die Kontermutter nur der Sicherung dient, war irrig. Erst an der Schwelle zum 20ten Jhdt. wurde klar, daß die obere Mutter bei einer gekonterten Verbindung die volle Last trägt. |

Gewindebohrer konnten sich erst nach erfolgreichen Normierungsversuchen durchsetzen. Die Herstellung von Gewindebohrern erfordert Schleifmaschinen, Härteeinrichtungen und andere aufwendige Werkzeuge und Verfahren, sodaß erst ein ausreichend großer Markt existieren mußte, um sie wirtschaftlich sinnvoll anzufertigen.

Gewindebohrer um 1890

Massenschrauben fanden erst dann einen Markt, als auch Abnehmer dafür vorhanden waren. Der aufblühende Maschinenbau, die Militärtechnik und besonders die beginnende Automobilfabrikation verlangten nach zuverlässigen, preiswerten und gleichmäßigen Schrauben und Muttern. Die Herstellung von Massenware war mit Manufakturarbeit nicht mehr zu bewältigen, sondern erforderte die Konstruktion von Spezialmaschinen und die Entwicklung fertigungsgerechter Schrauben bzw. Muttern.

Ab ca. 1880 gab es erste Automaten zur Herstellung von mechanischen Massenteilen, darunter auch Schrauben. Einhergehend mit der Verbereitung von Schrauben und Muttern setzte eine Weiterentwicklung und Normung der Kopfformen ein. Schraubenköpfe, die mit einem Innenvierkant betätigt werden, wurden um 1900 erfunden. Die Forderung nach maschineller Verarbeitbarkeit bzw. großen Betätigungsmomenten brachte unter anderem den Innensechskant- und verschiedene Keilzahnköpfe hervor. Solche Schraubenköpfe erfordern spezielle Fertigungseinrichtungen, um die geforderten mechanischen Toleranzen zu erfüllen.

Eine Auswahl von verschiedenen Schraubenkopf-Formen um 1900

Schrauben wurden seit der Antike gesägt, gefeilt oder geschnitzt und gelegentlich auch gegossen. Die Präzision war vom Geschick des ausführenden Handwerkers und von Fehlern im Rohmaterial abhängig.

Geschnittene Schrauben werden auf der Drehbank oder mittels Schneideisen hergestellt. Solche Schrauben haben den Vorteil der Präzision, aber den Nachteil, daß das Schneidwerkzeug die kristalline Metallstruktur durchschneidet. Die Genauigkeit der Schraube wird mit einem Verlust an Festigkeit erkauft.

Gerollte Schrauben, die entweder kalt oder warm hergestellt werden, haben den Vorteil der hohen Festigkeit und der wirtschaftlichen Herstellung. Die Präzision der Schrauben hängt von den geforderten Toleranzen ab, reicht aber nicht einfach an die der geschnittenen heran.

Schrauben können auch durch Pressen in zwei- oder mehrteiligen Gesenken hergestellt werden. Speziell bei Schrauben aus Kunststoff hat sich dieses Verfahren durchgesetzt.

Sicher nicht. Spezielle technische Anforderungen wie die der Luftfahrt oder

des Leichtbaus brachten geeignete Schrauben hervor. Auch die Forderung nach

maschineller Montage führte zur Fortentwicklung von Schrauben und Muttern.

Dem heutigen Konstrukteur steht eine Vielzahl von Bauarten zur Verfügung,

die nach Kosten oder technischen Gesichtspunkten ausgewählt werden.

Neue Bauformen werden immer noch erdacht.

Nach mehr als 2300 Jahren Technikgeschichte ist kein Ende abzusehen.

| Stand: 21.12.2003 / |

|